PRIMAD

Prozessoptimierung und Reduktion von Inspektionszeiten mit Inline-Messtechnik und Defekterkennung in der optischen Produktion

Thema Photonik für die Produktion

Fördermaßnahme Photonik für die digitalisierte und automatisierte Produktion

Projektlaufzeit 01.11.2025 - 31.10.2028

Projektvolumen 2668351

Förderquote zu 78,85 % durch das BMFTR gefördert

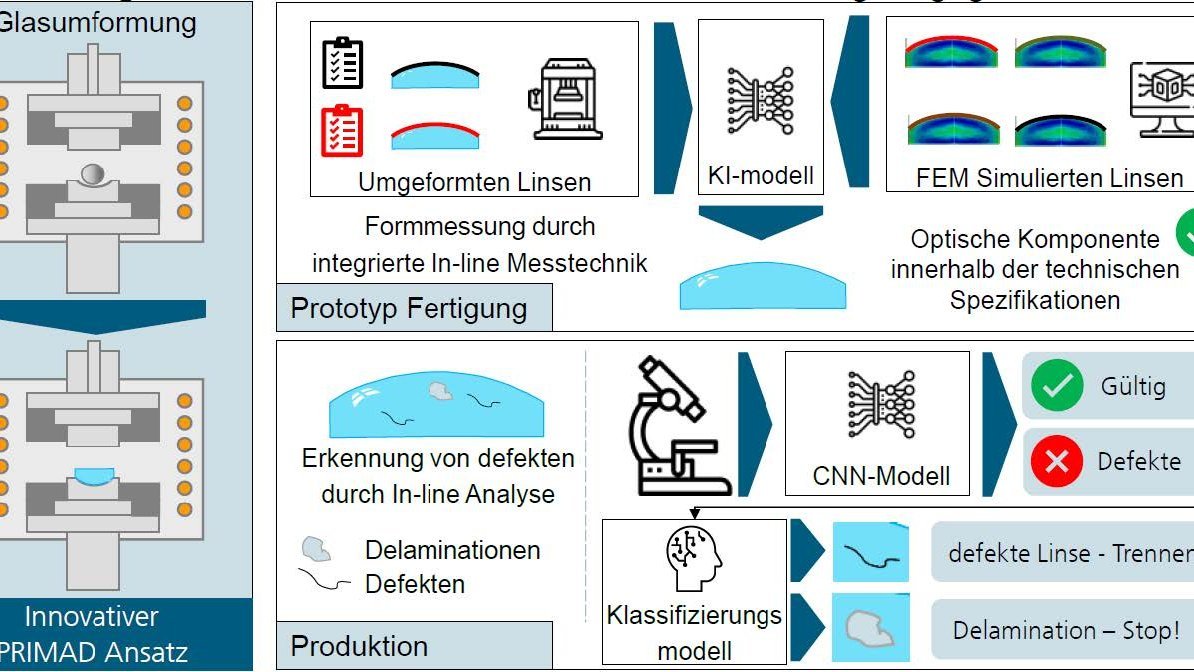

Innovativer PRIMAD-Ansatz während der Prototypenentwicklung und Produktionsphasen

Beschreibung

Motivation

Das Ziel dieses Projekts ist die Entwicklung einer daten- und wissensbasierten Methode zur Optimierung und Qualitätssicherung in der Optikproduktion. Es adressiert zwei zentrale Probleme: Die traditionelle messtechnische Qualitätskontrolle erfolgt meist offline, manuell und reaktiv, was die Effizienz beeinträchtigt. Zudem ist sie stark von der Expertise einzelner Bedienender abhängig, was zu Verzögerungen und Inkonsistenzen führt. Die Prototyping-Zyklen sind langwierig und komplex, was den Entwicklungsprozess verlangsamt.

Ziele und Vorgehen

Die Lösung implementiert ein digitalisiertes optisches Produktionssystem, das für jede Komponente einen digitalen Zwilling erstellt, der relevante Prozess- und Messdaten enthält. Diese Zwillinge werden mit Echtzeitdaten von den Sensoren der Maschinen verknüpft. Zudem werden FEM-Simulationsdaten in die Datenbank integriert, um eine robuste Datenbasis aufzubauen. Diese Integration ermöglicht die Entwicklung von KI Modellen, die mit Produktionsdaten trainiert werden, um optimale Prozessparameter zu ermitteln. Der PRIMAD-Ansatz reduziert den iterativen Aufwand in der Prototypenphase, indem er die Expertise des Fraunhofer IPT in FEM-Simulationen mit Inline-Messdaten kombiniert.

Innovation und Perspektiven

Die Produktionsphase profitiert ebenfalls. Die Integration bildbasierter Defekterkennung ermöglicht einen standardisierten Entscheidungsprozess mithilfe von KI Klassifikationsmethoden. Dadurch wird die Subjektivität des Bedieners beim Unterscheiden zwischen gültigen Linsen und Ausschusslinsen beseitigt. Dieser Ansatz ermöglicht eine 100%ige Qualitätskontrolle der produzierten Linsen. Durch die direkte Integration der Messtechnik in die Produktionslinie wird der iterative Aufwand beim Prototyping von Wochen auf Tage reduziert, was Zeit und Ressourcen spart und die Effizienz in der Präzisionsglasherstellung steigert.

Koordinierender Projektpartner

-

Fraunhofer-Institut für Produktionstechnologie (IPT) - Aachen

Nordrhein-Westfalen

Carlos Marin Tovar

Projektpartner

-

MABRI.VISION GmbH - Aachen

Nordrhein-Westfalen

-

EDI GmbH - Karlsruhe

Baden-Württemberg

-

INGENERIC GmbH - Baesweiler

Nordrhein-Westfalen

Weitere Infos

Weitere Projekte dieser Fördermaßnahme

DigiZell

Projektlaufzeit: -

SYNPHONI

Projektlaufzeit: -

EDISON

Projektlaufzeit: -

InSensoPro

Projektlaufzeit: -

CROWN

Projektlaufzeit: -

OPTIGENS

Projektlaufzeit: -

PHOENIX

Projektlaufzeit: -

InlineMIR

Projektlaufzeit: -

UP-DrehOptik

Projektlaufzeit: -

ProDNN

Projektlaufzeit: -

HyperFoil

Projektlaufzeit: -